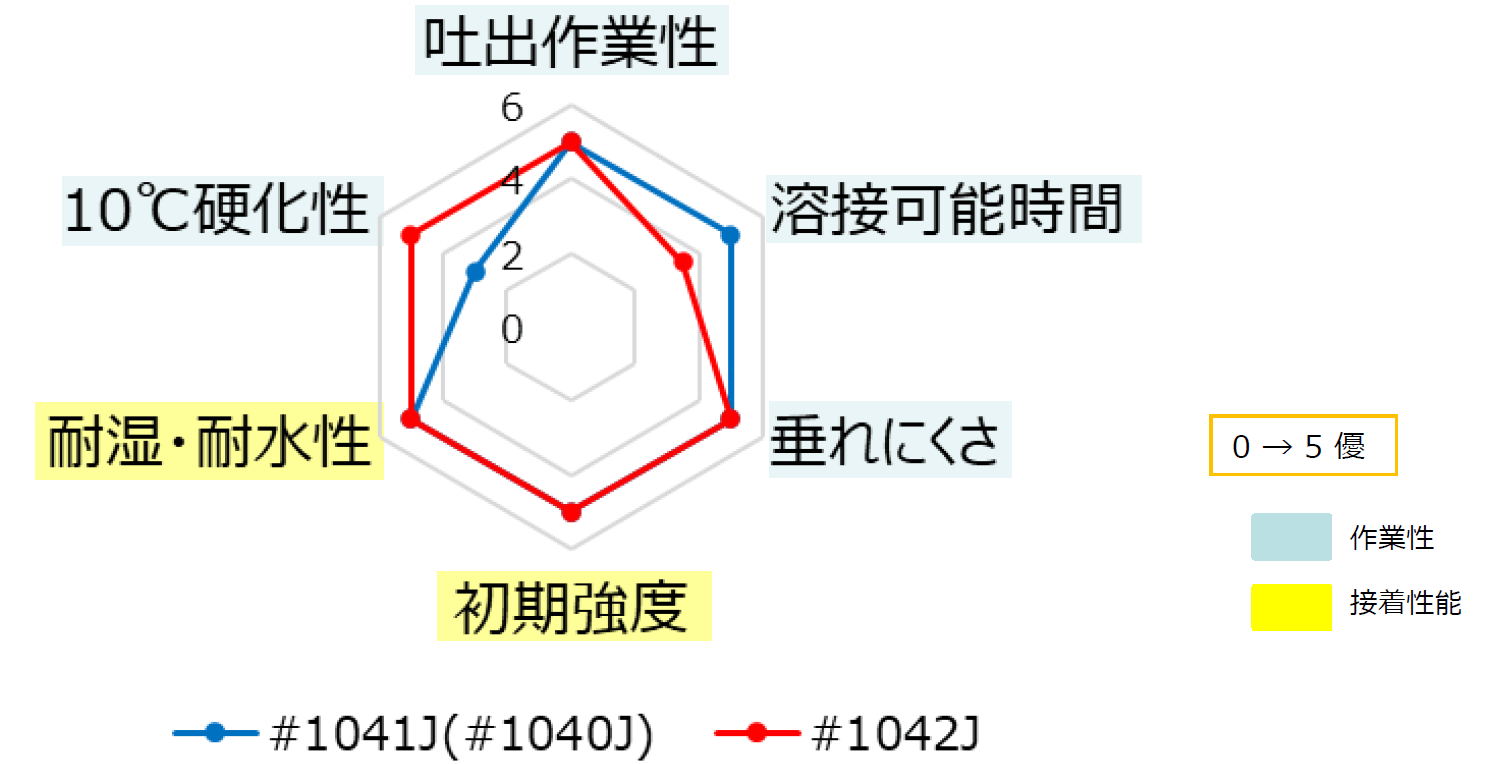

1041J/1042Jの特徴

ペンギンパネルボンド1041J/1042Jは、ハンディータイプの2液混合型構造用接着剤です。

鋼板、アルミおよびFRPに強固な接着力を発現します。

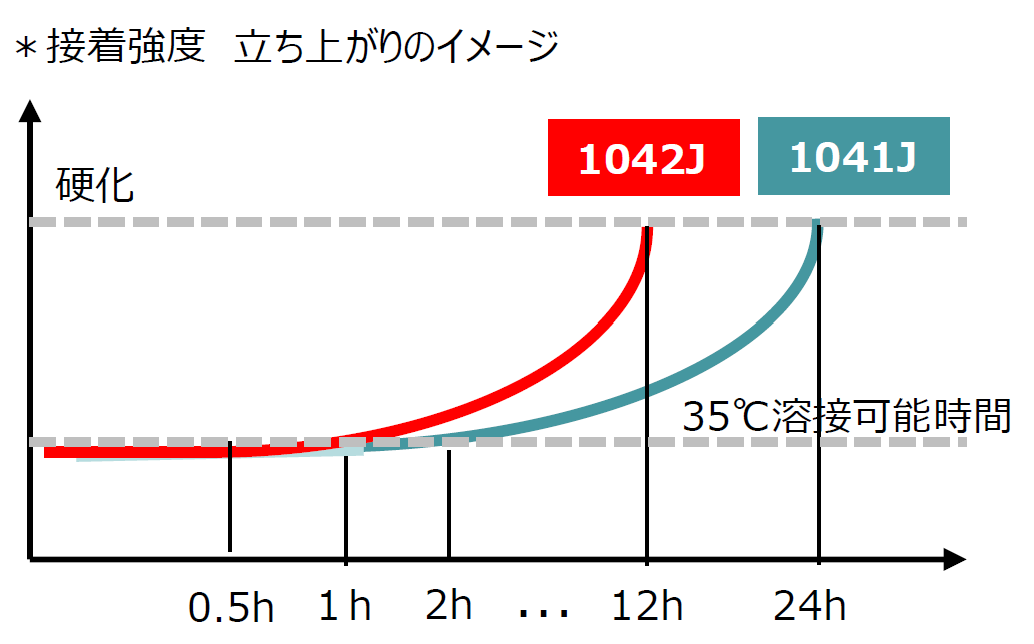

■ 「J」の意味

- 作業性を考慮した強度Jカーブ

パネルの貼り合わせ時間や溶接可能時間を長い時間確保し、作業性を向上させました。強度発現は一定時間を過ぎると急激にあがるため#1041Jで室温24時間、#1042Jで室温12時間後には次工程での作業が可能です。 - 信頼と安心の Made in Japan

国内で生産しており、安定したサプライチェーンを確立しています。

また、使用に関するお問い合わせやご不明点などにきめ細かく対応致します。

■ 新車生産時の接着品質を再現

- サンスター技研㈱は長年自動車産業に工業用接着剤を販売してきたメーカーです。

- その長年の経験で培われた自動車用高強度接着材のノウハウを盛り込み、 開発しました。

- 長期疲労、老化後の接着性能など、最新の自動車で要求される性能を、高い次元で 達成しております。

■ 毒劇法・がん原性物質に非該当の製品

材料に使用される各原料は、毒劇法・がん原性物質対象の材料を組み入れない事を考慮して開発しており、管理、取扱いを容易にしております。

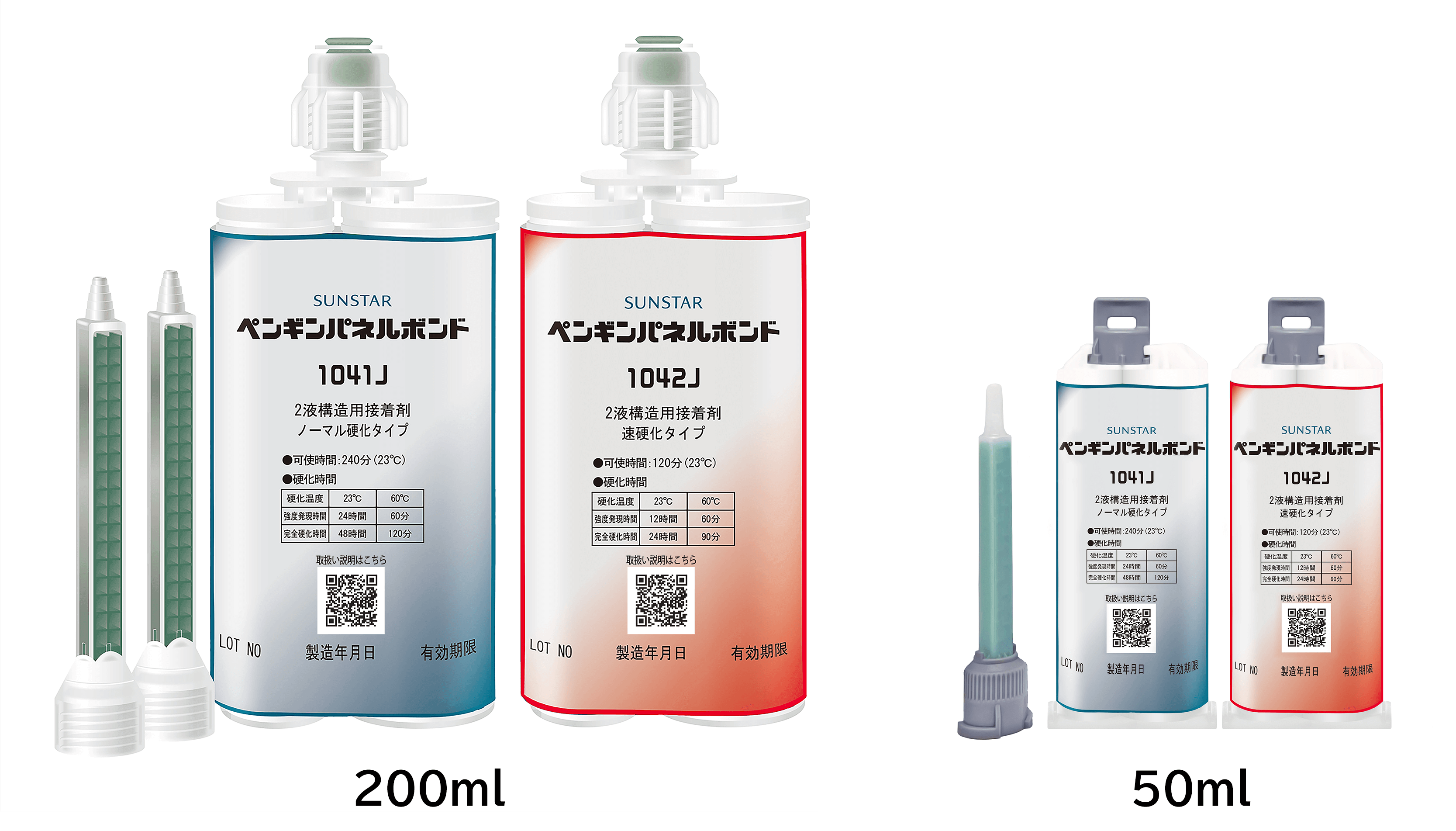

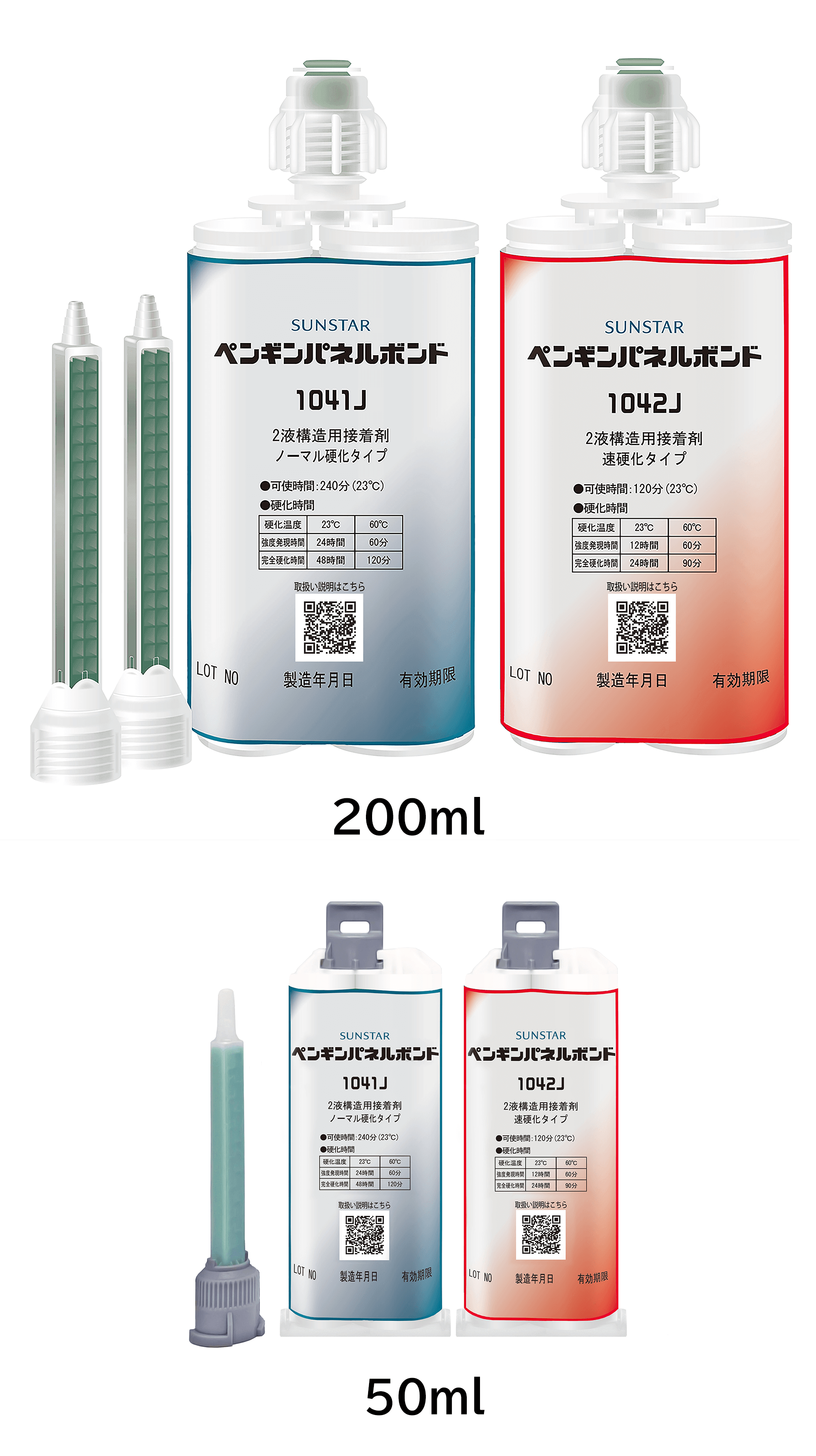

1041J/1042Jの概要

容量:200ml ( 主剤:硬化剤 = 2:1 )

有効期限:製造後2年

安全性:毒劇物、がん原性物質不使用

接着可能被着体:鋼板、アルミ、FRP

23℃可使時間:1041J 240分、1042J 120分

23℃可使時間:1041J 240分

:1042J 120分

23℃硬化時間:1041J 24時間(強度発現時間)/ 48時間(完全硬化時間)

:1042J 12時間(強度発現時間)/ 24時間(完全硬化時間)

23℃硬化時間

:1041J 24時間(強度発現時間)

48時間(完全硬化時間)

:1042J 12時間(強度発現時間)

24時間(完全硬化時間)

1041J/1042Jの性能

■ 基本性状

- 混合粘度2/s領域(吐出領域)の粘度が低いため吐出作業性に優れます。

- 混合粘度0.2/sの低剪断領域(垂れ性に影響)の粘度が高く垂れにくい設計です。

| 項目 | 条件 | ペンギンパネルボンド1041J | ペンギンパネルボンド1042J | |

| 外 観 | 主 剤 | 目 視 | 黄褐色、異物無 | 黄褐色、異物無 |

| 硬化剤 | 目 視 | 黒色、異物無 | 黒色、異物無 | |

| 混合後 | 目 視 | 黒色、異物無 | 黒色、異物無 | |

| 粘 度 | 主剤(Pa.s) 20℃ |

BF-H型粘度計 10rpm |

130 | 130 |

| 硬化剤(Pa.s) 20℃ |

BF-H型粘度計 10rpm |

50 | 52 | |

| 混合粘度(Pa.s) 20℃ |

レオメータ0.2/s | 670 | 672 | |

| 混合粘度(Pa.s) 20℃ |

レオメータ2/s | 140 | 153 | |

| 垂下性 | 常温(mm) 23℃ |

5mmφ半円ビード 横100mm 垂直10分保持 |

0 | 0 |

| 夏季(mm) 35℃ |

5mmφ半円ビード 横100mm 垂直10分保持 |

0 | 0 | |

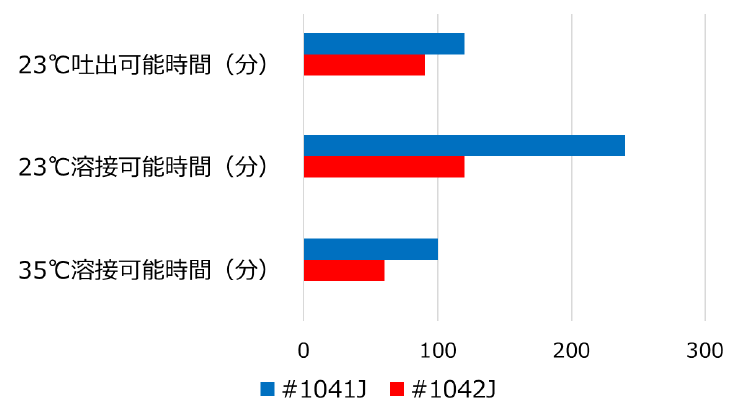

■ 作業性

吐出可能時間、溶接可能時間が長く、

ゆとりのある板金補修作業が可能です。

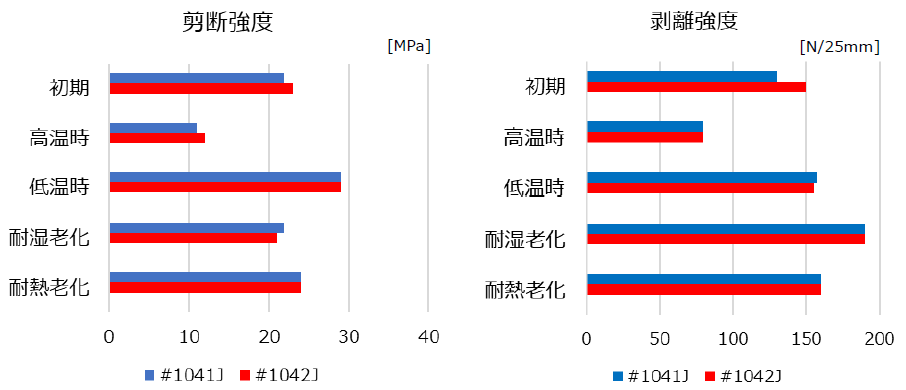

■ 接着性能

高い初期・耐熱・耐湿剥離強度を有しております

■ 破壊状態の代表例 剪断

| 初期 | 耐熱 80℃×30日 |

耐湿 50℃95%×30日 |

||

| #1040J (従来品) |

破断面 |  |

|

|

| CF率 [%] | 95 | 75 | 80 | |

| #1041J | 破断面 |  |

|

|

| CF率 [%] | 100 | 95 | 85 | |

| #1042J | 破断面 |  |

|

|

| CF率 [%] | 100 | 95 | 70 | |

■ 破壊状態の代表例 剥離

| 初期 | 耐熱 80℃×30日 |

耐湿 50℃95%×30日 |

||

| #1040J (従来品) |

破断面 |  |

|

|

| CF率 [%] | 100 | 100 | 80 | |

| #1041J | 破断面 |  |

|

|

| CF率 [%] | 100 | 95 | 90 | |

| #1042J | 破断面 |  |

|

|

| CF率 [%] | 100 | 90 | 85 | |

剥離初期~耐熱・耐湿後で良好な破壊状態→信頼性の高い接着が可能

1041J/1042Jの取扱説明書

〇 使用方法

【パネル前処理】

- 接着する鋼板、パネルの接着剤塗布部位の電着塗装や錆を除去し、鋼板の素地を出します。

- ホワイトガソリンなど洗浄溶剤で、接着剤塗布面の余分な汚れ、鉄粉、および油分や水分などを除去します。

※サンドペーパーは#60~120番手で実施してください。

注意) 接着の阻害になるような異物が接着部位付近にないようにしてください。洗浄溶剤が残らないようにきれいなウエスで拭きあげてください。

【カートリッジ準備】

- 接着剤カートリッジを塗布ガンにセットします。

エンドシールをはずして少量吐出し主剤と硬化剤が均⼀に吐出されることを確認します。

ミキシングノズルを装着します。

お好みに応じてノズル先端⼝をカットし⼝径を調整してください。必ず同梱している専⽤ノズルをご使⽤ください。

【塗布】

- 接着する鋼板、パネルの接着剤塗布部位の電着塗装や錆を除去し、鋼板の素地を出します。(鉄板素地面が錆びることを防ぐための下地処理)

- 次に、一方のパネルの接着を塗り延ばした面に接着剤を塗布します。この際エッジより内側(目安5mm) に塗布すると、クランプ時の材料はみだしを低減できます。

注意)ノズル内の材料は経時により増粘します。 可使時間内であっても材料が吐出しにくくなることがあります。

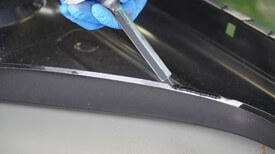

【パネル合わせ】

- パネルを合わせてクランプ等で固定します。パネル合わせ部からはみ出した接着剤はヘラなどで取り除きます。

注意)接着剤は、塗布後徐々に硬化を開始します。 塗布・ヘラ延ばしの後は速やかにパネル合わせをしてください。 (目安 40分以内)

【溶接】

- 必要に応じ、スポット溶接作業を実施します。

(溶接作業における注意事項) スポット溶接と接着剤を併用する部位は、接着剤が硬化する前に溶接作業を行ってください。

(位置修正・スポット溶接が可能な時間)

【#1041J】塗布後240分(23℃)/100分(35℃)

【#1042J】塗布後120分(23℃)/60分(35℃)

- 接着剤塗布部位ではアーク溶接はしないでください。材料が炭化し接着不良の原因となります。

【加温・次工程】

- 接着剤の硬化を確認後、次の作業に移ってください。

注意) 接着剤はヒーターで加温することで硬化時間を早めることができます。

加温する場合は、接着剤本来の性能を発現させるために「100℃」までの加温にしてください。

(硬化時間の目安)

・ 強度発現時間

【#1041J】24時間(23℃)/60分(60℃)

【#1042J】12時間(23℃)/60分(60℃)

・ 完全硬化時間

【#1041J】48時間(23℃)/120分(60℃)

【#1042J】24時間(23℃)/90分(60℃)

【カートリッジの再使用】

- 作業後接着剤が残っている場合には、ミキシングノズルを装着したまま保管してください。

- 次に使用する際は、新しいミキシングノズルに交換の上、主剤と硬化剤が均一に吐出されていることをご確認してください。

注意)接着剤は、塗布後徐々に硬化を開始します。 塗布・ヘラ延ばしの後は速やかにパネル合わせをしてください。 (目安 40分以内)

〇 貼り直し方法

- 接着剤の可使時間内であれば貼り直しが可能です。貼り合わせたパネルを取り外したのち、ホワイトガソリン等をしみ込ませたウエスで接着剤を完全に除去してください。

- 除去しきれない場合はサンドペーパーなどを用いてください。除去後、接着剤を再塗布してください。(使用方法4から再開ください)

〇 作業全般

- 作業する際は保護メガネ・保護手袋を着用してください。

- 作業する際の雰囲気温度は「15℃以上」にしてください。パネルや雰囲気温度が低いと硬化が進まず、正しい接着性が確保できませんので接着剤の温度が15℃以上確保できるように環境を整備してください。

- 高温・多湿環境での塗布作業では接着剤の硬化が早まり、溶接までの可使時間が短くなることがありますのでご注意ください。

〇 保管

- 冷暗所に保管してください。

- 低温で保管された場合、接着剤がかたくなり吐出しにくい場合があります。その場合は温めてからご使用いただくと吐出しやすくなります。(20~30℃くらいが目安です)

〇 被着体

- 接着可能:鉄、アルミ、FRP

上記被着体以外の被着体へお使いの際は事前にご確認の上、ご使用ください。

- 当社は製品性能上の不良であることが証明された製品のお取替えはいたしますが、お取扱(保管・作業等)の不手際により生じた損害については責任を負いかねます。

- ご使用の際は製品の目的用途以外の方法ではご使用しないでください。

- 本製品は予告なく、仕様を変更する場合がございます。